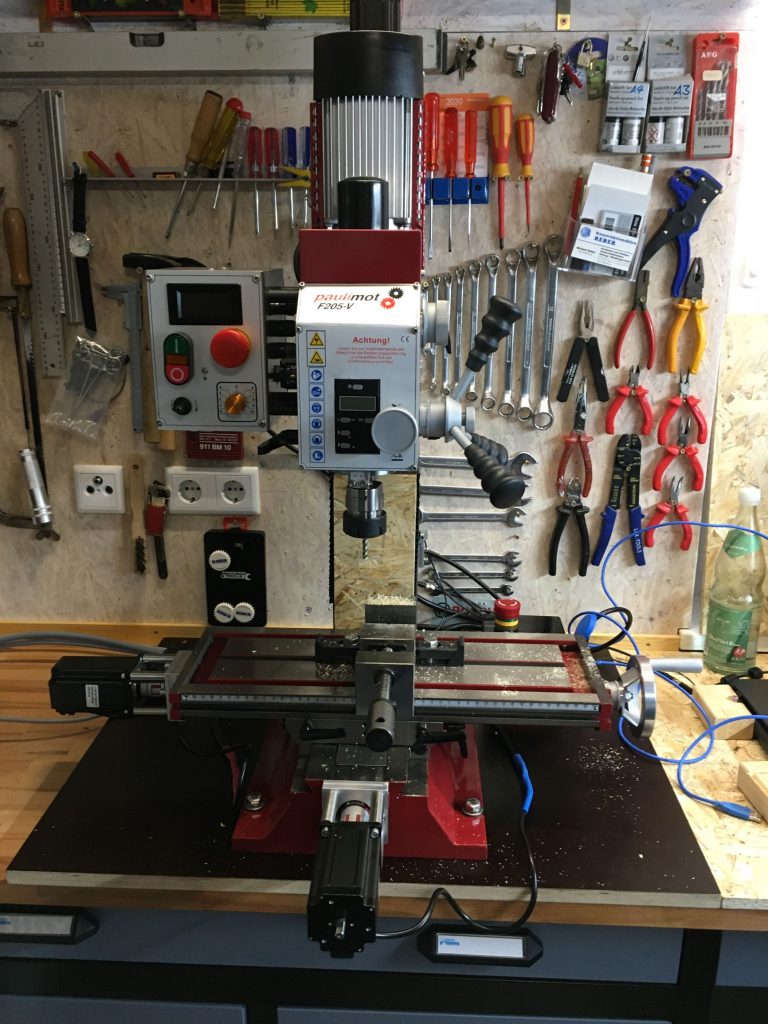

In diesem Projekt haben wir eine kleine, vorerst per mechanischem Handrad gesteuerte, Fräsmaschine zu einer vollständigen CNC-Fräsmaschine umgebaut.

In diesem Blog-Beitrag zeigen wir Ihnen was wir an der Maschine verändert haben, wie die Steuerung nun funktioniert, und wie Sie selbst eine Fräsmaschine umbauen können. Wir werden auch die Schaltpläne und PCB-Layouts unseres selbst entwickelten Controllers veröffentlichen, welcher mit ESTL-Cam kompatibel ist.

1. Mechanik

Als Grundbau für die CNC wurde eine Optimum BF20 Fräsmaschine verwendet. diese wurde zunächst mit Kugelumlaufspindeln versehen, um die Präzision zu verbessern, da die Fräse auch in der Lage sein sollte, kleine und sehr präzise Teile zu fertigen.

1.1 Motoren

Als Antrieb entschieden wir uns für 4Nm Schrittmotoren von Stepper-Online. Diese bieten mehr als genügen Drehmoment und Leistung um die Fräse auch bei der Bearbeitung von Metall zu bewegen, und zusätzlich auch noch einen Dual-Shaft, was bedeutet, dass auf der Rückseite auch eine Welle heraus steht, welche wir verwenden konnten, um die mechanischen Handräder trotzdem verwenden zu können, falls man einfache Dinge fräsen möchte, ohne extra ein CNC-Programm zu schreiben.

2. Elektronik

Natürlich braucht eine CNC-Fräse auch eine Steuerung. Als Software haben wir uns für ESTL-Cam entschieden, da es einfach ist, aber alle wichtigen Funktionen bietet. Mehr zur Software aber später noch.

2.1 Der Controller

Als Controller wurde darum ein Arduino MEGA verwendet. Dieser bietet eine große Anzahl an Ein- und Ausgängen, und macht die Steuerung somit erweiterbar. Der Arduino kommuniziert per USB mit einem Laptop, auf dem die ESTL-Cam Software läuft.

Der Nachteil des Arduinos ist aber dass er alle Anschlüsse nur in Form von Buchsen-Leisten bietet. In einem Schaltschrank ist es aber wesentlich praktischer alle Drähte mit Schraubklemmen zu verbinden, da diese einfacher zu montieren sind, und besser halten als kleine Stifte.

Ein weiterer Nachteil ist, dass der Arduino ausschließlich mit 5V Signalen arbeiten kann, allerdings die meisten Sensoren mit 24V arbeiten. Um diesen Unterschied auszugleichen, haben wir uns entschlossen Optokoppler für alle Sensor-Eingänge zu verwenden.

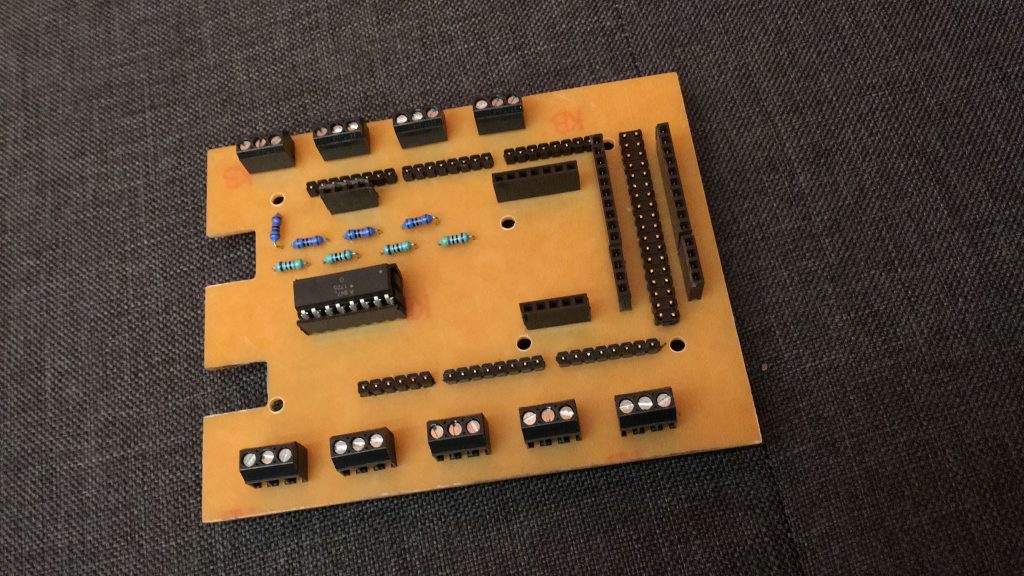

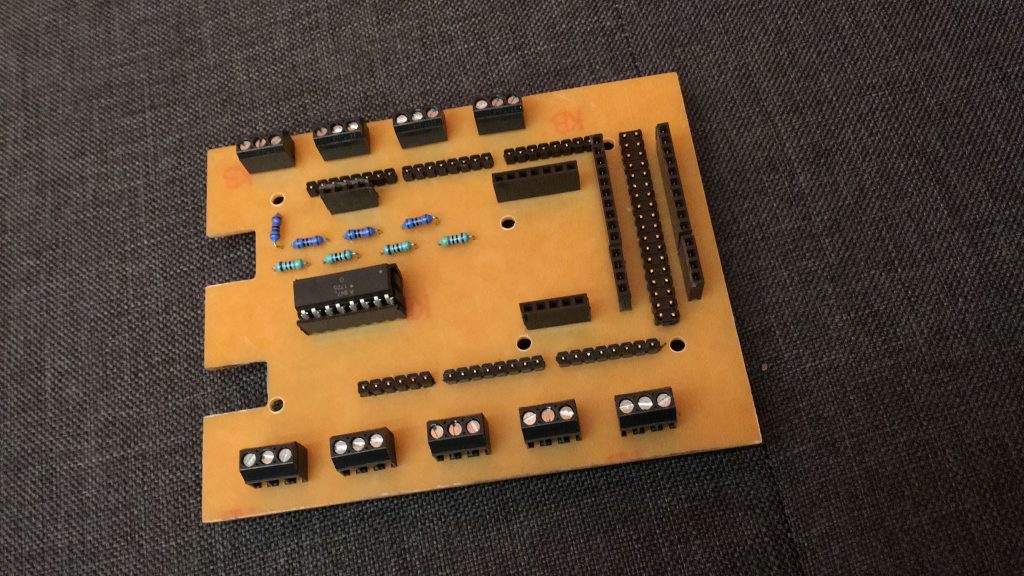

Trotz aller dieser Nachteile ist der Arduino nach wie vor trotzdem die beste Lösung. Um aber nun all die Verbesserungen in ordentlicher Form zu verbauen, haben wir uns entschieden ein Breakout-Bord, für den Arduino zu entwickeln, welches all diese Probleme ausgleicht. Wir nannten es das ArduESTL-Shield, welches wir in einem eigenen Blogartikel noch einmal genauer vorstellen werden. Diese Platine erlaubt es nun Sensoren verschiedener Voltzahlen anzuschließen, und alle Kabel per Schraubklemmen zu verbinden.

2.2 Die Motorsteuerung

Da der Arduino nicht in der Lage ist die Motoren direkt anzusteuern, braucht man einen Motor-Treiber. Dieser wird über kleine Schaltströme vom Arduino gesteuert, und schaltet dann die großen Ströme, die die Motoren benötigen.

Als Treiber haben wir die DM556E Endstufen der Marke Leadshine verwendet. Hier ist allerdings aufzupassen, dass man beim Kauf keine der vielen Nachbauten zu kaufen. Diese sollen zwar auch funktionieren, wurden aber von uns noch nicht getestet, und sind uns beim teilweise nur halben Preis ein wenig suspekt. Wir haben die Endstufen bei AutomationDirect gekauft. Leider leider haben wir aber keine europäischen Vertreiber dieser Endstufen gefunden, bei denen der Preis in Ordnung war.

Diese Endstufen bieten eine sehr gute Qualität, und sind mit einer Stromstärke von 5,6A perfekt geeignet. Die Motoren sind vom Hersteller mit 4,2A gelistet, was bedeutet, dass die Endstufen ein wenig Freiraum haben, was die Gefahr einer Überhitzung senkt, und die Endstufen auch langlebiger macht.

2.3 Die Stromversorgung

zur Stromversorgung verwendeten wir Schaltnetzteile der Marke Mean Well. Diese Netzteile haben eine hohe Qualität und arbeiten sehr zuverlässig. Wir haben einiger dieser Netzgeräte seit inzwischen einigen Jahren fast im Dauerbetrieb, und Sie funktionieren immer noch einwandfrei.

Um die Motoren zu versorgen, haben wir jeweils ein LRS-200-48 Netzteil pro Motor verwendet. Diese Netzteile bieten 4.4A bei 48V und reichen damit genau aus.

Für den Controller kam ein LRS-50-24 Netzteil zum Einsatz, welches dann, über zwei DC/DC-Wandler, in der Lage war alle benötigten Spannungen (5V (Wandler1), 12V (Wandler2), und 24V (Direkt)) zu liefern.

Es ist allerdings so, dass Motoren beim Abschalten große Spannung-Spitzen zurück geben, welche in der Lage sind Komponenten im Netzteil zu zerstören. Die Spitzen werden eigentlich von der Endstufe sehr gut abgefangen, und die verwendeten Netzteile sind auch nicht so sehr empfindlich. Allerdings sind diese Motoren doch sehr groß, und wir wollten sicherstellen, dass den Netzteilen nichts passiert.

Deshalb haben wir eine weitere Platine entwickelt, welche zwei Probleme auf einmal löst:

- Durch eine High-Speed-Diode werden evtl. zurück schlagende Spannungs-Spitzen kurzgeschlossen, und somit in Wärme umgesetzt. Die Diode wurde auch entsprechend gewählt um diese Energie aushalten zu können. Durch diese Diode, werden alle anderen Komponenten im Stromkreis geschützt.

- ein großer 4700uF Kondensator, hilft dabei den hohen Einschaltstrom der Motoren bereitzustellen, dadurch wird das Netzteil nicht so stark belastet, und der Spannungseinbruch beim Bewegen des Motors aus dem Stand wird verringert, was zu einem höherem Start-Drehmoment führt, und verhindert, dass die Spannung soweit abfällt, dass sich die Endstufe neu startet.

Diese Platine werden wir ebenfalls noch einmal in einem eigenen Beitrag genauer vorstellen, und erklären. Auch diese wird natürlich veröffentlicht.

2.4 Die Motorbremse

Die umgebaute Fräse hatte zunächst allerdings ein Problem: Die Z-Achse ist sehr schwer, und die neuen Kugelumlaufspindeln sehr leichtgängig. Die Mechanische Reibung des Schrittmotors war also nur ganz knapp ausreichend um die Z-Achse zu halten, wenn die Endstufen aus sind.

Da diese Reibung zu knapp war, haben wir uns entschlossen eine zusätzliche Bremse einzubauen. Da aber mechanische Bremsen zu teuer waren, haben wir eine Schaltung entwickelt um den Motor bei Stromausfall an der Endstufe, oder am Controller sowie bei geplantem abschalten der Endstufen durch die Software kurzzuschließen.

Die Schaltung besteht also aus Relais, die, falls eine oder mehrere der 3 Bedingungen wegfällt, die beiden Spulen des Motors kurzschließen, und so ein ungeplantes herunterfahren der Z-Achse vermeiden.

Auch diese Schaltung wurde als Platine konstruiert, welche aber leider ein paar Fehler hatte, die mit einer kleinen externen Schaltung umgangen wurden. Dennoch werden wir sie aber in einem anderen Artikel noch einmal im Detail vorstellen.

3. Einbau

Um die komplette Elektronik dann auch unterbringen zu können, haben wir alles in einen Schaltschrank gebaut, der Später an die Wand neben der Maschine geschraubt wurde.

Um die selbstgemachten Platinen im Schrank unter zu bringen, haben wir Gehäuse 3D-gedruckt, welche dann auf das Panel geschraubt werden konnten.

Da der Schaltschrank sehr klein werden musste, da nicht viel Platz dafür vorhanden war, wurden noch 2 Lüfter eingebaut, um für ausreichend Kühlung zu sorgen.

Oben an der Fräse, wurden dann die großen Mehrpol-Leitungen, in einer kleinen Schaltbox in die Einzelnen Kabel zu den Motoren und Sensoren gesplittet. Außerdem wurde dort noch eine Steckdose für die Frässpindel, ein USB Anschluss für den Laptop, ein Not-Aus-Schalter und drei kleine Schalter zum abkuppeln der Motoren vom Rest der Steuerung, für den Handbetrieb eingebaut.

Die Motoren selber wurden mit entsprechenden Kupplungen an die Maschine geflanscht, und die Endschalter mit den entsprechenden Magneten, mit kleinen Halterungen an der Fräse angebracht.

Sämtliche Leitungen wurden zum Schluss in der Schaltbox mit Lüsterklemmen verschraubt, und die Fräse war endlich fertig.

4. ESTL-Cam einstellen

Nachdem die Fräse nun zusammengebaut war, war es an der Zeit das Programm ESTL-Cam einzurichten. Dieses wurde zunächst auf dem Laptop installiert und geöffnet. Dort gelangt man dann in das Konfigurations-Menü.

Nun wurde das USB-Kabel mit dem Laptop verbunden, und die Fräse eingesteckt und angeschaltet. Der Controller hat sich nun mit dem Laptop verbunden, und wurde auch gleich erkannt.

Nun konnten alle Grundeinstellungen, wie Controller-Typ, Schrittzahl, Steigung der Spindeln, Laufrichtung, und Maximal-Geschwindigkeit eingestellt werden.

Jetzt konnten wir die Fräse das erste mal per Software bewegen, und alle Einstellungen überprüfen. Dabei musste zum Beispiel die Laufrichtung der Spindeln noch einmal geändert werden, da manche Achsen in die falsche Richtung liefen.

Jetzt konnten die Sensor-Eingänge überprüft werden, und dann die automatische Referenzfahrt und die Weg-Begrenzungen aktiviert werden, um einen Crash der Fräse mit den Enden der Achsen zu vermeiden.

Nach einem Test dieser Funktionen, war die Konfiguration nun abgeschlossen.

5. Erster Test

Nun war es an der Zeit, die Maschine zu testen. Als Testmaterial wurde ein Stück weiches Holz verwendet, da dies bei Fehler recht leicht nachgibt, und die Fräse nicht beschädigt. In dieses Stück Holz wollten wir dann einen Kreis fräsen, mit einem Quadrat außen rum.

Für den Anfang stellten wir alle Parameter sehr langsam und vorsichtig ein ,um nicht gleich etwas kaputt zu machen. Und es war schon mal ein voller Erfolg.

Da die Fräse aber noch viel zu langsam war, brachen wir diesen Versuch bald ab., und stellten die Fräse schneller ein. Diesmal haben wir gewartet bis die Fräse fertig war, und alles hat perfekt funktioniert.

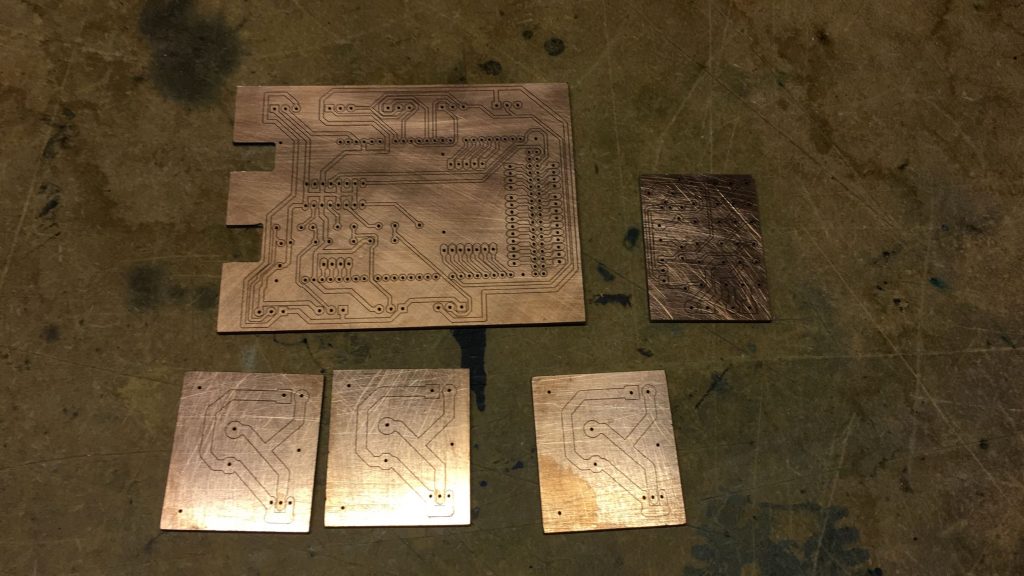

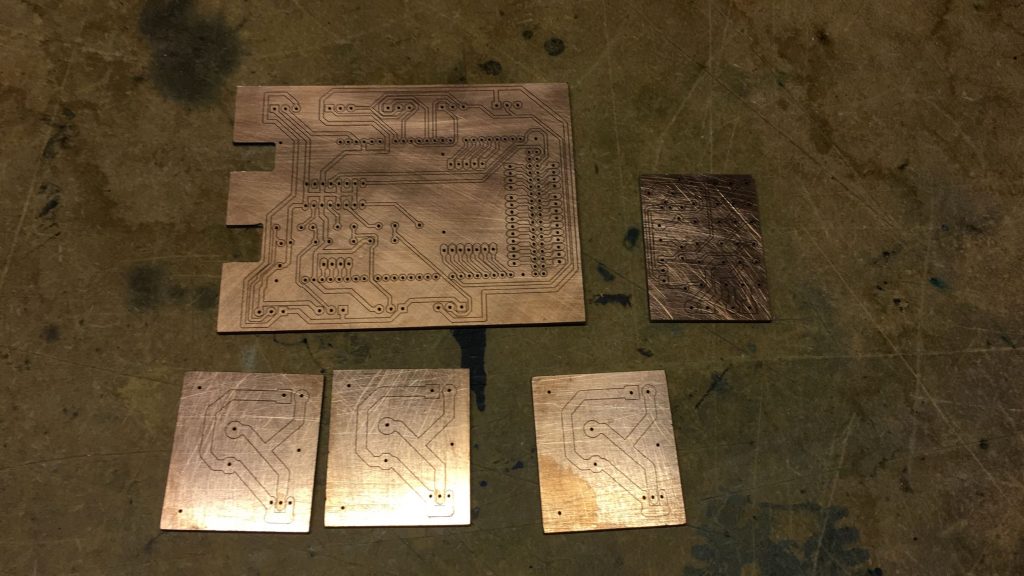

Das fertige ArduESTL-Shield

Einer der 3 Schrittmotoren

Der erste Test an einem Holzklotz

Alle 5 Leiterplatten nach dem Ätzen

Eine der 3 Endstufen mit Steuerkabeln

Der Laptop für die Steuerung

Der Schaltschrank fertig aufgebaut an der Wand

Die fertige Fräse

Wir hoffen dieser Artikel hat Ihnen gefallen. Falls, ja wäre es schön Sie öfter hier begrüßen zu dürfen. Für Meinungen und weitere Projektideen oder Vorschläge, können Sie uns gerne im Kommentar-Bereich schreiben.

Vielen Dank für’s lesen, Ihr EOA-electronics Team.